[丰田后尾门的线咋走的]塑料尾门简史

塑胶车尾第一次走进大众的视野应该是2014年末,国产逍客挂牌上市之后。你要是在某车之家高峰论坛里搜索塑胶车尾四个URL,主页五条索引结论里八条是来自于逍客高峰论坛,如图1。我们都是满脸你TNUMBERA46呢的懵逼表情看着这个塑胶的车尾,一千一百万不信任。这玩意儿能抗撞?安全吗?会不会穿裆就烂了?坏了怎么修?更多的,我们以次充好,忽悠中国人的帽子已经扣出去了。日产也是满脸小写的冤,伦家欧洲,本土,北美都是这样的,也没见那么大的化学反应啊。我想,可能是,他们的钢制崇拜螺科鹑都比较虔诚吧。

假如他们把时间往回拨,其实2014款的逍客,第三代逍客,根本不是亚洲地区首款挂牌上市的应用领域塑胶车尾的车款。早在2009年4月末挂牌上市的沃尔沃的XC60是塑胶车尾,稍稍到时候的首款自主国际品牌配置塑胶车尾的车款,SRXE50电动汽车于2012年底挂牌上市,在比逍客稍稍到时候2014年4月末发布的PSA集团的旗下中高档国际品牌DS的首款SUV车款DS6,也是塑胶车尾。还有是,2013年末亚洲地区挂牌上市的四门Mk6虎北极星也是塑胶车尾。假如他们去那些车款的高峰论坛看看,也有反馈车款是塑胶车尾的,但是远没逍客车友的化学反应强烈。说实话,本人了解到塑胶车尾,也是从逍客开始的。假如他们仔细看上面这两个车款,能发现一些特点,逍客是那些车款中最畅销,最居家,最大众的车款。其他凯迪拉克北极星、XC60、DS6、E50等。或是中高档豪华消费群体,或是是热门车款,广告主都是偏小的,所以那些车友的声音才没被我们所听见,没广为流传。

那你可能会问了,既然已经有那么多车款,所以是中高档车款都用塑胶车尾了,肯定是由一些好处或是有点的,整车厂为什么要把原来的钢制车尾或是金属板车尾换成塑胶车尾呢?这是个很好的难题,他们下面就好好探讨一下。

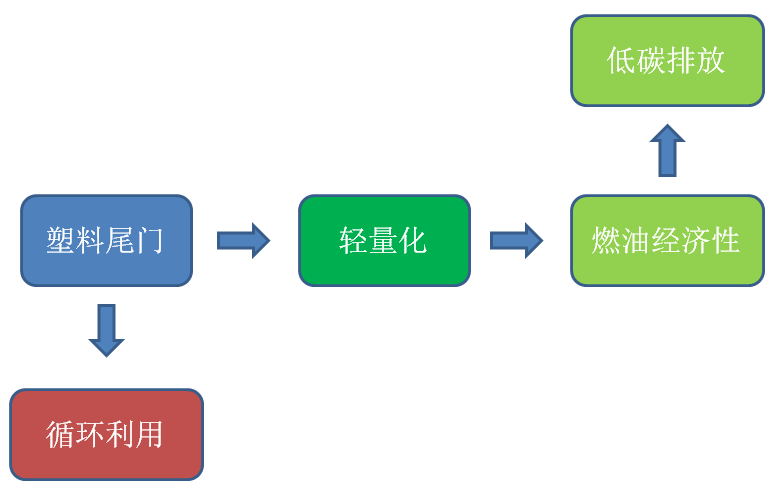

要开始探讨这个难题,他们先要拼凑两个和电动汽车无URL:环境保护,低碳社会,可持续产业发展,和谐大自然……你可能会觉得那些词江麓的感觉,和他们今天要探讨的难题没什么关系啊。那你就错了,那些他们活着从小就脍炙人口的,或近几年才热起来的词语,也是全球当下都高度关注的话题。毕竟,地球只有一个,电动汽车作为现代社会最普遍的交通工具,其使用的是化石推进剂,不可再生,产生的气体中又有许多对环境有害的成分,大自然是全社会高度关注的高度关注点。那些高度关注点相关联到电动汽车上,也是两个URL:汽油经济性,碳排放量,金属材料拆解再利用,能源拆解……在相关联到细节的控制技术上,是发动机控制技术的产业发展与创新,新型推进剂的应用领域,混合动力掌控系统的应用领域,电动汽车的开发,空气冷却电控掌控系统,刹车能量拆解掌控系统,排放量电子控制技术的产业发展,金属材料循环使用,以及高性能。假如他们简单的画一个路线图,塑胶车尾的作用会是这样的。

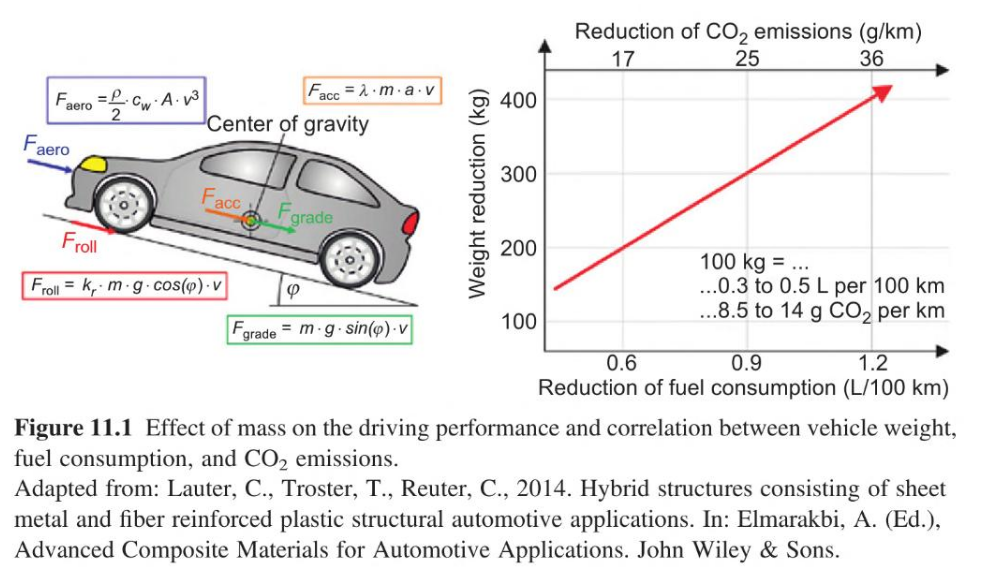

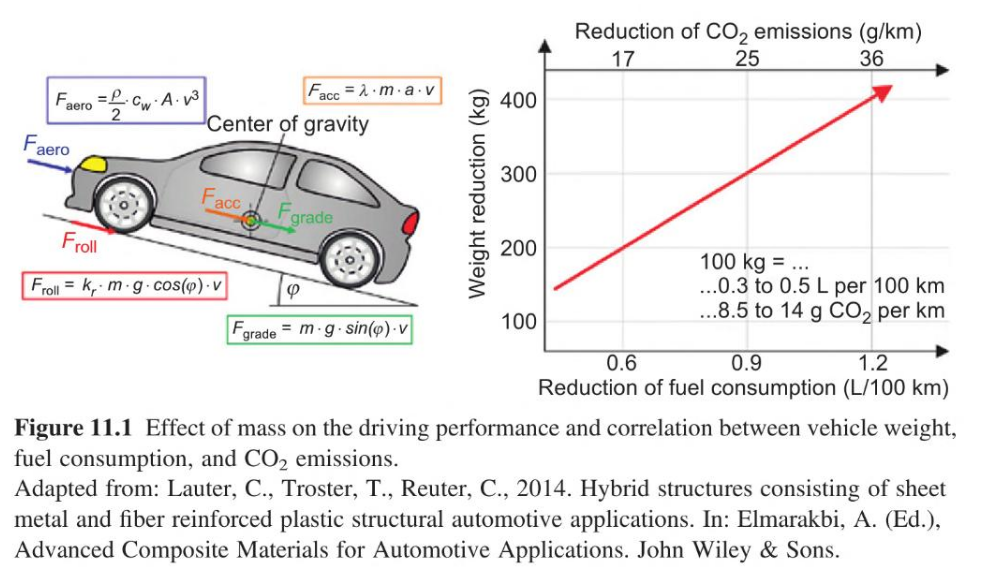

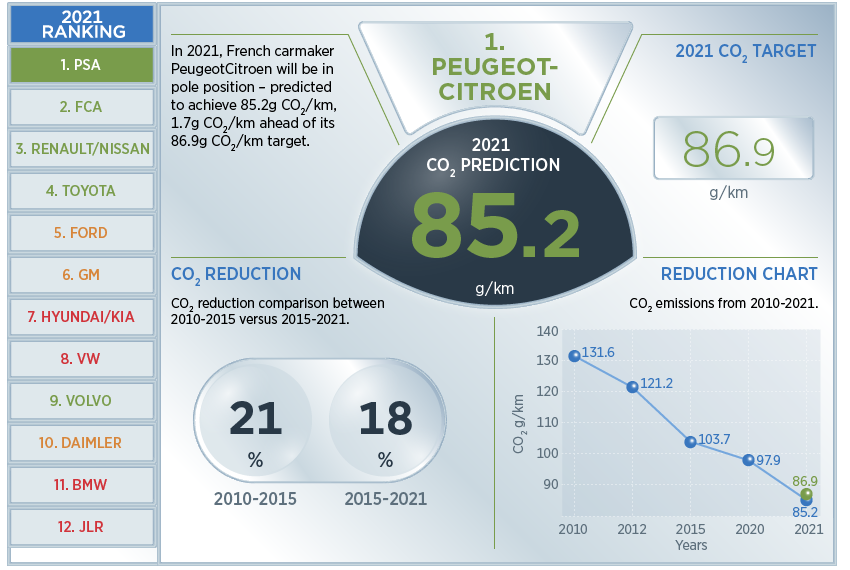

所以说,随着欧美越来越严格的排放量法律法规,诸如欧六法律法规的实施。所以欧盟在2009年通过了第443号法律法规,旨在掌控CO2的排放量,其远期目标是到2020年,CO2排放量掌控在95 g/km. 面对如此苛刻的法律法规,整车厂大自然会使出全身Pacy去压榨整车各个方面的性能,高性能也大自然成了一个重要的方面。所以根据研究结论,电动汽车每降重10%,汽油效率能提高6%~8%不等;电动汽车每降重100kg,CO2排放量降低8.5g/km, 总的来看。

所以,从汽油经济性方面来说,高性能将是未来的趋势,所以才有了塑胶车尾的诞生。

拨开电动汽车制造史的迷雾,可以对塑胶车尾按照其金属材料分为以下三类:

全热固性塑胶

车尾;

热固性塑胶内板+热塑性塑胶外板/扰流板

车尾;

全热塑性塑胶

车尾;

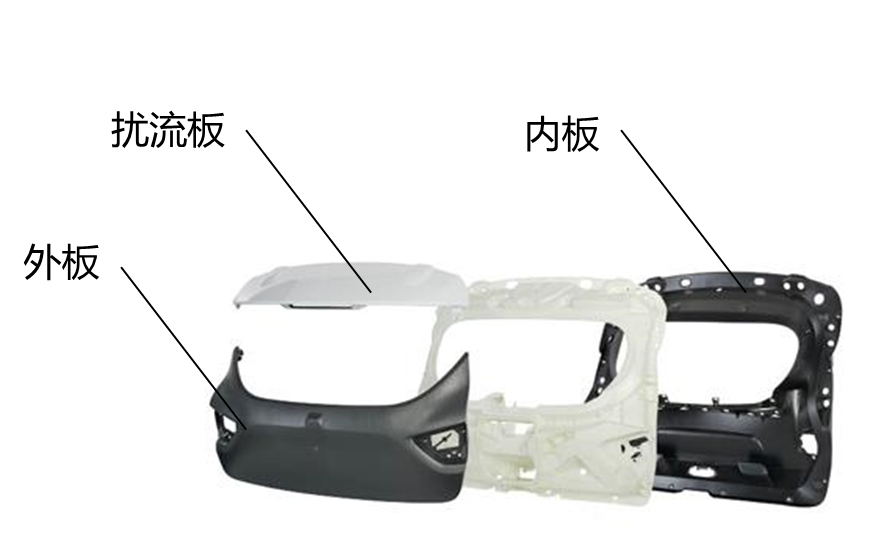

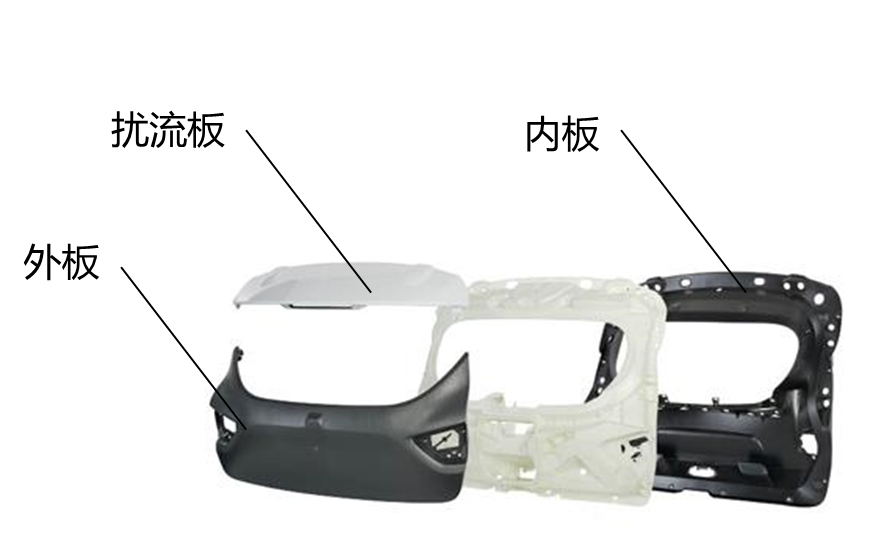

基本上,他们所说的塑胶车尾,是这内板,外板,加上扰流板这三大件是塑胶件,而不是钣金件,总的来看。

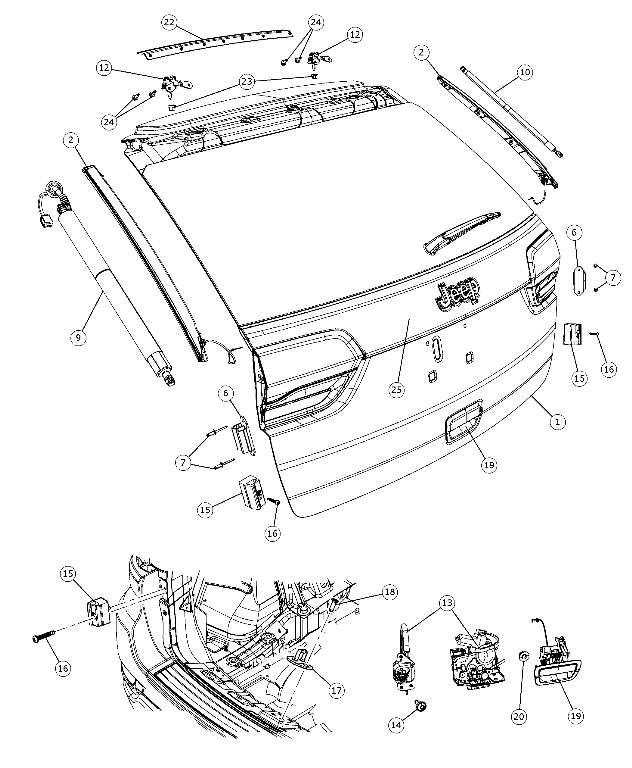

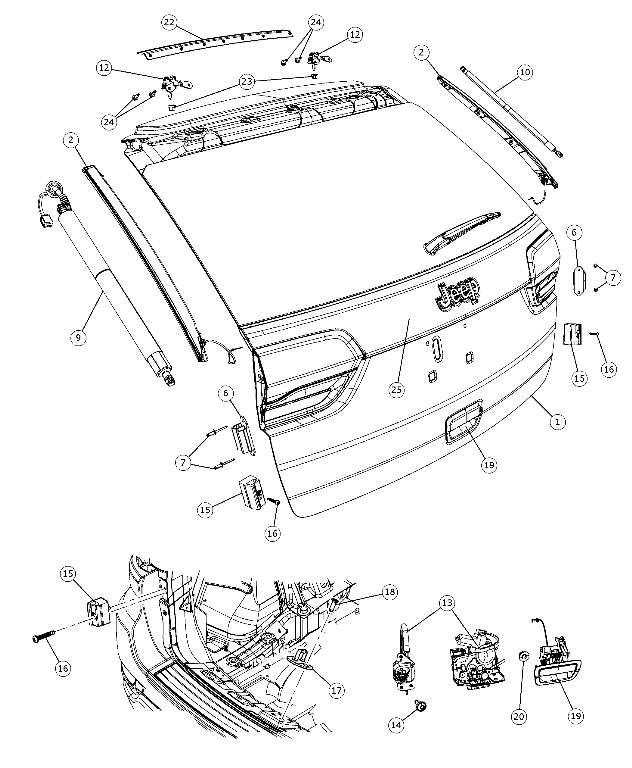

初次之外,车尾上还需要集成很多很多东西,从上大小有:天线,高刹灯,玻璃,挡风板,尾灯,摄像头,电动汽车尾开关,牌照板,牌照灯等等。总之是,接口极多。

1.车尾 2.防夹传感器 6&15.缓冲块 12.铰链 13&19.门锁 9.电撑杆 10.气弹簧 22.密封条

塑胶车尾的产业发展历史,基本上也是一路从最早的热固性塑胶,到热固性塑胶,热塑性塑胶相结合,再到全热塑性塑胶那么产业发展来的。往前推,他们回到1946年的美国底特律,William Bushnell Stout制造出了世界上第一辆覆盖件均为玻璃纤维复合金属材料的电动汽车,Stout Scarab,虽然这台车仅此一台能够使用,但是已经足够将这位福特电动汽车董事,兼职飞机设计师留名电动汽车塑胶化的历史了。另外,这台车也是世界上第一台装配空气悬架的车款。下图中正是William Bushnell Stout驾驶着Stout Scarab. 虽然这辆车拉风异常,很吸引人研究,可是这台车并没得到量产。Stout驾驶着它在美国各处旅行,最终行程达到250000英里。

时间来到1953年,通用电动汽车量产了一款名叫Corvette的超跑,其车身全部使用玻璃纤维复合金属材料,已达到车身高性能的目的。这是第一次玻璃纤维复合金属材料应用领域在量产车款上,而现在,克尔维特这类超跑都已经开始大量使用碳纤维复合金属材料来实现车身及其他结构件的高性能。通过这种高性能控制技术,来提升整车的加速性能。下图为克尔维特第一辆车款下线。

随后的很多年,越来越多的复合金属材料被应用领域到电动汽车上,雷诺 5上第一个SMC保险杠,奥迪Ur-Quattro上的SMC行李箱盖等。直到1982年雪铁论BX挂牌上市,才有了真正意义上的第一辆带塑胶车尾的车款。

由博通设计的这款掀背车,在发动机盖上使用了SMC金属材料,而在车尾上使用了BMC金属材料。这里大概解释一下这两种金属材料的区别。SMC 是Sheet molding compound的缩写,即片状模塑胶。主要原料由SMC专用纱、不饱和树脂、低收缩添加剂,填料及各种助剂组成。而BMC(DMC)金属材料 是Bulk(Dough) molding compounds的缩写,即团状模塑胶。亚洲地区常称作不饱和聚酯团状模塑胶。其主要原料由GF(短切玻璃纤维)、UP(不饱和树脂)、MD(填料)以及各种添加剂经充分混合而成的料团状预浸料。从名字出发,形态上,SMC金属材料主要是片状的,而BMC主要是团块状的(真!废话),另外一个主要的区别点是,SMC主要使用长玻纤作为增强纤维而BMC一般是短玻纤。这个带来的效果是SMC件的物理性能一般比BMC件的要好一点。

雪铁龙BX之后,越来越多的厂商开始尝试使用SMC或是BMC件车尾。比如1993年土星的旅行轿车使用SMC车尾。

1996年雷诺Espace使用SMC车尾。

1996年沃尔沃V70使用SMC车尾。

2002年梅甘娜II使用SMC车尾。

这类车尾,全部使用SMC复合金属材料,俗称玻璃钢。特点是刚度高,外观效果好,产品收缩率低,缺点是密度还是比较高,降重效果一般,所以金属材料拆解难度高,假如采用掩埋式处理,在土壤中百万年都不会降解,会产生严重的土壤污染。所以复合金属材料的外板由于玻璃纤维的缘故,脆性比较大,塑性不好,不抗撞,一碰,容易裂。种种原因,就导致了内板使用复合金属材料,外板扰流板使用塑性金属材料的第二代车尾的出现。

第二代车尾,内板使用SMC金属材料,模压工艺成型,外板使用PP或是TPO等热塑性塑胶,注塑工艺成型。内板采用模量高,刚度和强度都比较好的复合金属材料,提供力学支撑;外板使用热塑性塑胶,提供更加自由的外形设计空间,良好的弹性,轻微碰撞可复原,降低维修成本。所以热塑性塑胶通过注塑成型,方便实现自动化生产,有利于降低生产成本,提高生产效率。车尾掌控系统供应商彼欧称这种车尾为Higate(Hybrid Tailgate)。这种控制技术第一次被应用领域是在2004年法国雷诺发布的Modus上。而其车尾供应商,正是彼欧,其采用的正是SMC内板,TPO外板的形式,两者通过涂胶工艺进行装配。

接着2007年马自达5使用了日本本土供应商DaikyoNishikawa为期提供的塑胶车尾,也采用了这种控制技术。

2011年标致508的旅行版也采用了相同的金属材料和工艺。

2012年凯迪拉克北极星。

2013年凯迪拉克揽胜及揽胜运动版。

2013年标致C4 毕加索。

2013年捷豹XF旅行版。

2013年捷豹XF旅行版。

2013年大发Tanto.

2013年马自达3。

还有2014年亚洲地区挂牌上市的特供车款,DS首款SUV车款DS6,也是有彼欧打造的第二代车尾。

他们发现,2004年后这种新型的车尾集体爆发了,作为一名爱学习的工程师,他们必须剥丝抽茧寻找事实的真相,2011年前后肯定发生了什么事情,导致整车厂们开始不得不追求更加极致的高性能控制技术。他们用第二张图往前推,就可以推到汽油和排放量上,运用谷歌一搜索你会发现,欧盟国家2004年开始实施欧四排放量法律法规,2009年实施欧五,2014年实施欧六,见图。

他们发现,2004年后这种新型的车尾集体爆发了,作为一名爱学习的工程师,他们必须剥丝抽茧寻找事实的真相,2011年前后肯定发生了什么事情,导致整车厂们开始不得不追求更加极致的高性能控制技术。他们用第二张图往前推,就可以推到汽油和排放量上,运用谷歌一搜索你会发现,欧盟国家2004年开始实施欧四排放量法律法规,2009年实施欧五,2014年实施欧六,见图。

日本2001年将《电动汽车NOX法》修订为《电动汽车NOX和PM法》,2007年又修订了该法案,进一步加大了排放量物的遏制力度;2004年美国实施Tier2第二阶段排放量法律法规,2009年实施Tier3第三阶段排放量法律法规。随着越来越严格的排放量法律法规的实施,整车厂不得不在整车各个掌控系统上想办法,以力求最大化减少排放量物和汽油消耗。

日本2001年将《电动汽车NOX法》修订为《电动汽车NOX和PM法》,2007年又修订了该法案,进一步加大了排放量物的遏制力度;2004年美国实施Tier2第二阶段排放量法律法规,2009年实施Tier3第三阶段排放量法律法规。随着越来越严格的排放量法律法规的实施,整车厂不得不在整车各个掌控系统上想办法,以力求最大化减少排放量物和汽油消耗。

2014年欧六排放量实施,以及2020年的碳排放量目标乃至2050年的碳排放量目标,无意识摆放在各大整车厂面前的一道坎。2008年八国领导人峰会上达成的到把2050年把全球温室气体排放量减少50%作为长期目标的共识,2009年哥本哈根世界气候大会指定的2012年到2020年全球减排协议的指定——种种迹象表明,他们对环境保护的力度越来越重,寻求汽油效率最大化,有害排放量物最小化已经成为全球共同的目标和难题。电动汽车行业作为能源消耗和排放量物贡献的大户,大自然是责无旁贷,要担负起自己的责任。

为了这一目标,各整车厂及其供应商不断探索,研发了第三代车尾,全塑车尾(Full Thermoplastic),内板使用长玻纤增强的PP(LGF+PP),外板和扰流板使用PP或是TPO,全部使用注塑工艺成型,然后使用涂胶工艺进行装配。长玻纤增强PP与SMC金属材料相比,刚度模量相差不是太大(根据不同的玻纤比例,效果会很不一样,有一些低组分玻纤增强的PP件感官上还是偏软),但是密度要比SMC小,一般地车尾适用的SMC金属材料密度都在1.8左右,而相同比例玻纤增强的PP+LGF密度一般在1.5左右,这是什么概念呢,我拿手里的一个内板算了一下,大概是可以降重1.3kg左右,假如做过高性能降重项目的工程狗们都能理解这是什么概念,所以降重效果还是很明显的;另外由于PP+LGF金属材料使用各种添加剂要少一点,所以挥发物少,在VOC检测上有优势;还有是采用注塑成型,自动化程度比模压要高;并别注塑的生产循环速度要比模压快,加之自动化程度提高,所以在生产效率上也有优势。总结下来,是降重效果明显,所以可以生产节省成本。

第一个应用领域这种全塑性塑胶车尾的车款是2012年雷诺新Clio, 其内板是LGF-PP,外板是PP,扰流板是ABS,见图。

在项目预研阶段,雷诺定下了降重10%并且易拆解的目标。为了达到这个目标,金属材料供应商Styron(现已改名Trinseo)与雷诺一起研究开发了两年,最终开发出了可以量产的全塑车尾。内板、外板和扰流板都是用Trinseo的金属材料。

2013年车尾供应商彼欧开发了自己的首款全塑车尾,标致新308的车尾,内板LGF+PP,外板和扰流板PP,金属材料供应商是SABIC.

同样是2013年法兰克福车展,日产发布了其第三代X-trail,搭载着麦格纳为其开发的全塑车尾。这款车款14年亚洲地区是挂牌上市之后是国产新逍客,其北美版为Rogue. Rogue的塑胶车尾获得了当年SPE(The Society of Plastic Engineers)的创新大奖。

2014年宝马i3使用麦格纳开发的全塑车尾。

2014年宝马i3使用麦格纳开发的全塑车尾。

至此,基本上三代塑胶车尾的编年史他们就已经捋的差不多了,有些遗漏或是不对的地方,由于信息搜集上的限制没办法做到完美,遗漏之处还请批评指正。

至此,基本上三代塑胶车尾的编年史他们就已经捋的差不多了,有些遗漏或是不对的地方,由于信息搜集上的限制没办法做到完美,遗漏之处还请批评指正。

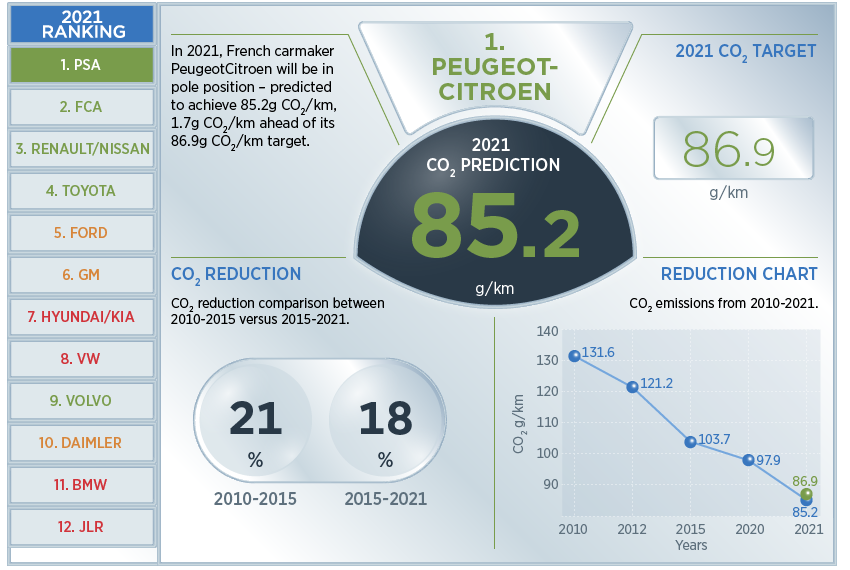

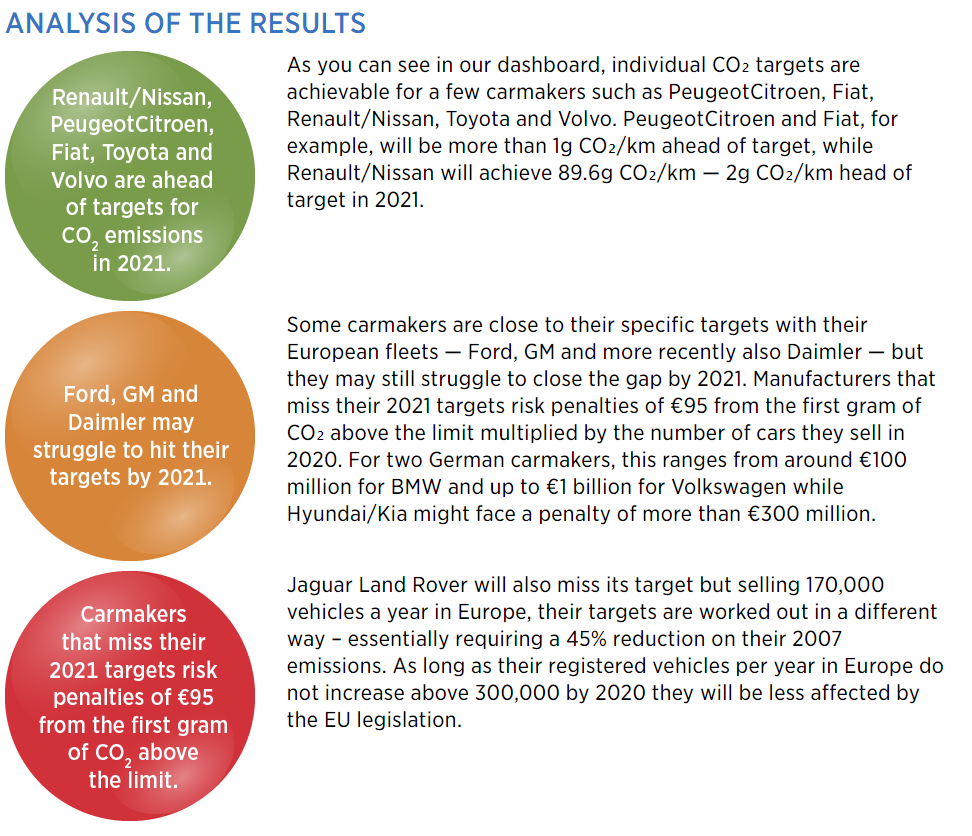

再回到排放量的话题上来,塑胶车尾的开发,是顺应全球对电动汽车减少汽油消耗的诉求以及排放量法律法规越趋严格的大势之下,他们可以看到欧洲和日本的厂商对于此项控制技术比较热衷,搜寻资料的过程中发现一个很有意思的网站,其预测了到2020年,那些整车厂可以达到碳排放量标准而那些可能达不到。其中法系的标致和雷诺被看好,日系其次。而德系,美系,韩系则可能达不到目标见图(29)。他们从塑胶车尾的开发力度上,也可以说名这一点。从目前的情况看,可以肯定的是未来塑胶车尾肯定会越来越普及,SUV和MPV车款,混动和电动汽车款,都有高性能的需要来提升油耗,排放量或是续航能力,会有越来越多的整车厂去做这样的尝试,他们拭目以待吧。

推荐阅读

-

?宝马新5系配置详解!这17款车型你最想入手哪一个?

-

黑龙江省290农场一天比一天热这钱真不好挣是用汗水换来的哎

{{if!data.isVip&&data.isActText}}{{elseif!data.isVip...

-

黑龙江干流堤防290农场段再次出现溃口

本报记者从吉林省水利厅水利厅司令部了解到,继16日再次出现宁远河后,27日7时,吉林河段堤防290农庄段悲剧重演宁远河。历经三个多...

-

黑龙江农险冰火两重天地方财力不足致补贴不一|农业保险|农险|财力

位于中俄林密吉林沿线的集贤县五原镇东方村今年遭遇洪水侵袭,许多农农作物受灾地区,农民周俊民种的200亩小麦几乎无人问津。幸好他参与...

-

黑龙江农垦290农场大雁繁育基地成为湿地生态养殖亮点

【编者按·中国军用养殖业网】日前,农牧一八〇农庄红树林自然保护区不远处,1500万头毛发亮光、身形丰满的雁在大坑里无拘无束地玩耍,...

-

鲜为人知的“料罗湾海战”——晚明与荷兰的战争

事件起因国内背景明崇祯时期,受小冰河期影响。中国北方长年干旱、中原和东部数次特大地震、北方瘟疫流行。除江浙闽粤一带受灾影响后仍然恢...

-

魏县关于进一步调整疫情封控管控措施的通告

肥乡县禽流感防控工作工作组办公室关于更进一步修正禽流感封控管控举措的通告各阶层农村居民:为统筹推进禽流感防控工作和经济社会发展,...

-

高职高考2022年可报考院校及最低录取分数线

-

高尿酸常常没有症状尿酸高可致痛风肾病和结石

-

高一学生举报老师教师节强制收礼:教师节,你准备送礼吗

立刻就要到此日了,每月那个时期,小学生家长们都心里感到恐惧,特别是新升学的小孩小学生家长,不晓得要千万别给同学赠礼,也不晓得新幼儿...